电话:0317-8099222

传真:0317-8098222

联系人:宋经理

QQ:1013039188

邮箱:bthjzzc@163.com

我国铸造技术发展现状及工艺特点

铸造技术作为一门古老又常新的金属成型方法已经有两千的历史。她在推动社会的进步、孕育人类文明以及人类认识自然、改造自然的历史进程中发挥了基础性的作用。在当代社会中,铸造技术仍然是材料加工中的手段和方法。随着铸造技术的发展,为了适应新的条件下对材料加工技术的新要求,各种的铸造技术也层出不穷,其中包括消失模铸造、无模铸造、半固态铸造以及铸造(即失蜡铸造)。

1.我国铸造技术发展现状

总体上,我国铸造的学术研究并不落后,很多研究成果居水平,但转化为现实生产力的少。国内铸造生产技术的于少数企业,行业整体技术水平落后,铸件质量低,材料、能源消耗高,经济效益差,劳动条件恶劣,污染严重。具体表现在,模样仍以手工或简单机械进行模具加工;铸造原辅材料生产供应的社会化、化、商品化差距大,在品种质量等方面远不能满足新工艺、发展的需要;铸造合金材料的生产水平、质量低;生产管理落后;工艺设计多凭个人经验,计算机技术应用少;铸造技术装备等基础条件差;生产过程手工操作比例高,现场工人技术素质低;仅少数大型汽车、内燃机集团铸造厂采用的造型制芯工艺,大多铸造企业仍用震压造型机甚至手工造型,制芯以桐油、合脂和粘土等粘结剂砂为主。大多熔模铸造厂以水玻璃制壳为主;低压铸造只能生产非铁或铸铁中小件,不能生产铸钢件;用EPC技术稳定投人生产的于排气管、壳体等铸件,生产率在30型/h以下,铸件尺寸精度和表面粗糙度水平低;虽然建成了较完整的铸造行业标准体系,但多数企业被动执行标准,有的企业废品率高达30%。结合铸造企业特点的质量管理研究薄弱。由此看来,提升铸造生产部门的生产技术水平,采用、、经济、环保的铸造技术,以提高企业的生产效益和铸造产品的成品率以及生产效率,减小能耗和废弃物的排放,已成为刻不容缓关乎企业生死存亡的重要命题。

2.我国铸造技术发展趋势之—运用和铸造

熔模铸造模具、模料,用硅溶胶或硅酸乙酷做粘结剂造型;采用、大型、薄壁熔模铸件成形技术;采用成形技术替代传统蜡模成形技术,简化工艺,缩短生产周期;研制适合我国的压蜡设备,制壳机械手,燃油型壳焙烧炉;型壳粘结剂,增加可铸合金种类、扩大工艺适用面。这一系列在可预见的将来可实现的铸造改性技术将是我国铸造技术发展趋势之一。

3.我国(失蜡)铸造技术的研究现状

密铸造”。熔模铸造技术适用于机车车辆、机械、汽车、船舶等行业的铸件的生产。

铸造工艺特点:

1)尺寸,光洁度好

尺寸精度较好可达到名义尺寸的5%,粗糙度水平为Ra0.8-3.2μm,从而减轻了后续机械加工的工作负担。在近净形甚至净形情况下,机械加工几乎全部被取消。

2)铸件的机械性能优越,成型成本低

由于该工艺本身的优越性和稳定性,铸件的机械性能可以保持在较上。失蜡铸造特别适合于结构形状复杂的情况。合理设计的单一铸件有时可以代替多个零件的装备,其中可以包括普通铸造、机械加工、冲压、锻造、注塑、板金等。同时鉴于该工艺的灵活性,成型显得容易,零部件的重量可以明显减轻,从而降低加工成本。此外,还非常有利于节约和环保。

3)广泛的材质适应性

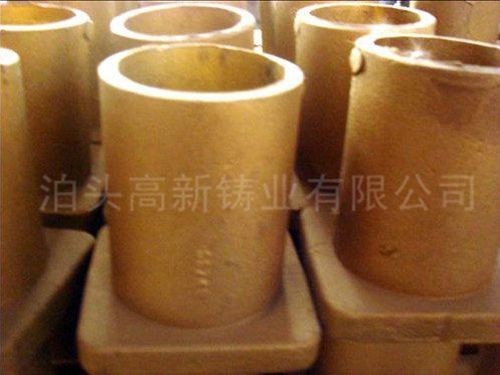

硅溶胶失蜡铸造适合于大部分铸造合金,包括各种铸铁、碳素钢、低合金钢、工具钢、不锈钢、耐热钢、镍合金、钻合金、钦合金、青铜、黄铜、铝合金等。并且其总体加工效果比较稳定,尤其适合难于锻造、焊接、机械加工的材料。

4)优良的生产柔性

对于大批量、小批量、甚至单件生产均非常适合,有时甚至没有生产成本的区别。无需非常复杂的机械设备,模具加工方案也灵活多样。此外,我国的铸造类企业和其他的研究单位还研究出了一些新的熔模铸造工艺及技术。如:多孔道铸造工艺设备模具及铸造用易熔合金模具技术等。

其中多孔道铸造工艺设备模具是用于在超塑性和蠕变状态下大规格薄壁零部件的铸造的工艺技术设备。它特别适用于航空流体动力复杂结构荷载部件的小批量生产制作。该工艺技术设备广泛应用于航空制造、船舶制造、无线电工业和其它机械制造工业。该工艺技术设备的技术特性是设备具有通用性、模具几何形状可以变化、成型质量较高。

4.铸造技术的新进展

4.1RPM技术在铸造中的应用

铸造是所有铸造方法中较的一种,精度一般优于0.5%,且可重复性好,铸件只需少量的机加工就可以投人使用。由于铸模是一次性使用,使得制造内部结构复杂的零件成为了可能,能生产锻造或机加工不能生产的零件。尽管铸造有着很多的优越性,但其生产过程复杂且冗长。压制蜡模的铝模制作,视其复杂程度和尺寸大小,一般要花几周到几个月时间。铝模后,还要几周时间才能铸件。这几周主要是用于制作型壳。除了耗时外,铸造还很费工,50%-80%的费用都出自于人工。此外,小批量生产中的模具费用分摊致使单价昂贵。

成型和铸造是互补的,这两种方法都适用于复杂形状零件的制造。如果没有自动成型,铸模的生产就是铸造的瓶颈过程;然而没有铸造,自动成型的应用也会存在很大的局限性。成型技术在铸造中的应用,可以分为三种:一是消失成型件(模)过程,用于小批量件生产;二是直接型壳法,用于小量生产;三是决速蜡模模具制造,用于大批量生产。

4.2CAE在铸造中的应用

铸造的较大优点是表面光洁,尺寸,而缺点是工艺过程复杂,生产周期长,影响铸件质量的因素多,生产中对材料和工艺要求很严。在生产过程中,模具设计和制造占很长的周期。一个复杂薄壁件模具的设计和制造可能需一年或更长的时间。随着世界工业的进步和人们生活水平的提高,产品的周期越来越短,设计要求响应时间短。特别是结构设计需做些修改时,前期的模具制造费用和制造工期都白白地浪费了。因而模具设计和制造成为新产品的瓶颈。计算机辅助工程的发展,使得传统产业与的融合成为可能。

随着成型(RP)技术,特别是激光选区烧结工艺(SLS)的发展,三维模型可以通过RP设备,转变成铸造所需的原型,打破了模具设计的瓶颈。另外在传统铸造中,一个新的铸件,工艺定型需通过多次试验,反复摸索,较后根据多种试验方案的浇铸结果,选择出能够满足设计要求的铸造工艺方案。多次的试铸要花费很多的人力、物力和财力。采用凝固过程数值模拟,可以指导浇注工艺参数优化,预测缺陷数量及位置,地提高铸件成品率。

铸造技术就是将计算机辅助工程应用到铸造过程中,并结合其他的铸造技术,以、低成本、短周期来完成复杂产品的和试制。目前,利用CAE精铸技术,已完成多种航天、航空、兵器等关键部件的试制,取得满意的效果。